Процесс производства никель-титановых пружин

Ni-Ti пружины представляют собой функциональные компоненты, изготовленные на основе свойств никель-титанового сплава с памятью формы (SMA). Они широко используются в медицине, аэрокосмической промышленности, электронике и других областях. Производственный процесс требует строгого контроля состава, микроструктуры и механических свойств. Основной процесс сосредоточен на пяти ключевых этапах: подготовка материала – формовка – термообработка – последующая обработка – тестирование производительности. Конкретный процесс и ключевые технологии следующие:

Подготовка основного сырья: подготовка стержня/проволоки из никель-титанового сплава.

Характеристики сердцевины никель-титановых пружин зависят от однородности состава никель-титанового сплава (содержание никеля обычно составляет от 50,5% до 51,2% (атомное соотношение) и должно точно контролироваться для обеспечения памяти формы и сверхэластичности). Этот этап является основой процесса.

Дозирование и плавление сырья

Используется сырье высокой чистоты: губчатый титан (чистота ≥99,7%) и электролитический никель (чистота ≥99,9%). Разработанный состав точно взвешивается (допуск должен быть в пределах ±0,1% атомного отношения, чтобы избежать дрейфа температуры фазового перехода, вызванного отклонением содержания никеля).

Процесс плавления: Основным методом является вакуумная индукционная плавка (ВИМ) или вакуумно-дуговая плавка (ВДП). Один или два этапа переплава устраняют сегрегацию компонентов, в результате чего получается однородный слиток лигатуры никель-титан (обычно диаметром 50-150 мм).

Ключевые элементы управления: Вакуум плавления должен составлять ≥1×10⁻³Па, чтобы предотвратить окисление сплава; Скорость охлаждения необходимо контролировать на уровне 50-100°С/мин во избежание образования грубой структуры отливки.

Обработка пластмасс: изготовление стержней/проволок из сплавов

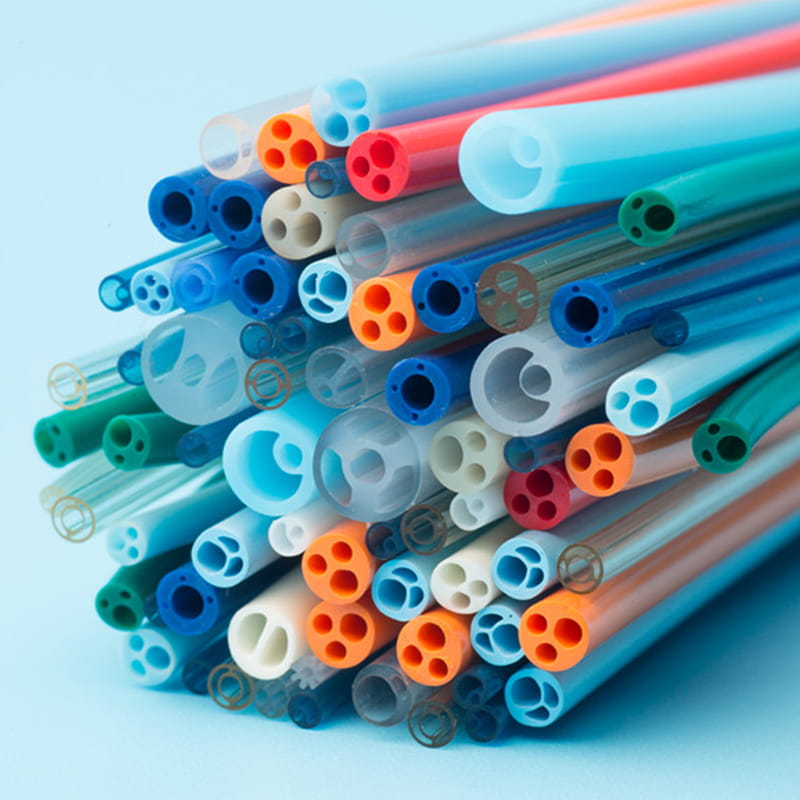

Никель-титановые сплавы проявляют плохую пластичность при комнатной температуре, что требует сочетания горячей и холодной обработки для изготовления заготовок пружин (стержней или проволок, диаметр которых определяется характеристиками пружины. Медицинская пружинная проволока может иметь размер всего 0,1 мм):

Горячая ковка/горячая прокатка: Слиток сплава нагревают до 800-950°С (в области β-фазы — высокотемпературной стабильной фазы никель-титановых сплавов). Затем ковка или прокатка производят стержни диаметром 20-50 мм, разрушая литовую структуру и уточняя размер зерна.

Холодная вытяжка/холодная прокатка: Горячедеформированные стержни постепенно подвергаются холодной вытяжке (или холодной прокатке) до заданного диаметра, при этом каждая деформация контролируется на уровне 5–15 % (во избежание хрупкого растрескивания, вызванного чрезмерной одиночной деформацией). Между двумя этапами для устранения наклепа и восстановления пластичности проводят промежуточный отжиг (700-800°С, 10-30 мин).

Обработка поверхности: После холодной обработки проводится травление (смесью азотной и плавиковой кислот) для удаления поверхностной оксидной окалины и обеспечения гладкости поверхности (Ra ≤ 0,8 мкм) во избежание концентрации напряжений при последующей формовке.

Пружинная формовка: производство форм сердечника

Различные процессы формования выбираются в зависимости от структуры пружины (сжатие, растяжение, кручение) и требований к точности. Ключевым моментом является обеспечение стабильной геометрии пружины и предотвращение значительной деформации после последующей термообработки.

Намотка (основной процесс)

Оборудование: Используется станок для намотки пружин с ЧПУ, который точно контролирует скорость намотки (50-200 об/мин), шаг (0,1-5 мм) и количество витков (1-100). Подходит для обычных пружин, например, цилиндрической и конической формы.

Плесень: Оправку подбирают по внутреннему диаметру пружины (чаще всего из быстрорежущей стали или твердого сплава во избежание слипания с никель-титановыми сплавами). Во время намотки скорость оправки должна соответствовать скорости подачи проволоки, чтобы предотвратить расшатывание или перекрытие витков.

Ключевые параметры: Натяжение обмотки контролируется в пределах от 10 до 50 МПа (регулируется в зависимости от диаметра проволоки), чтобы избежать чрезмерного натяжения, которое может привести к чрезмерному холодному закалению и повлиять на результаты последующей термообработки.

Специальные процессы формовки (сложные конструкции)

Для пружин специальной формы (например, пружин переменного диаметра и переменного шага) используется лазерная резка (сначала лист/трубка из никель-титанового сплава обрабатывается в заготовку, а затем форма пружины вырезается с помощью волоконного лазера с точностью ±0,01 мм).

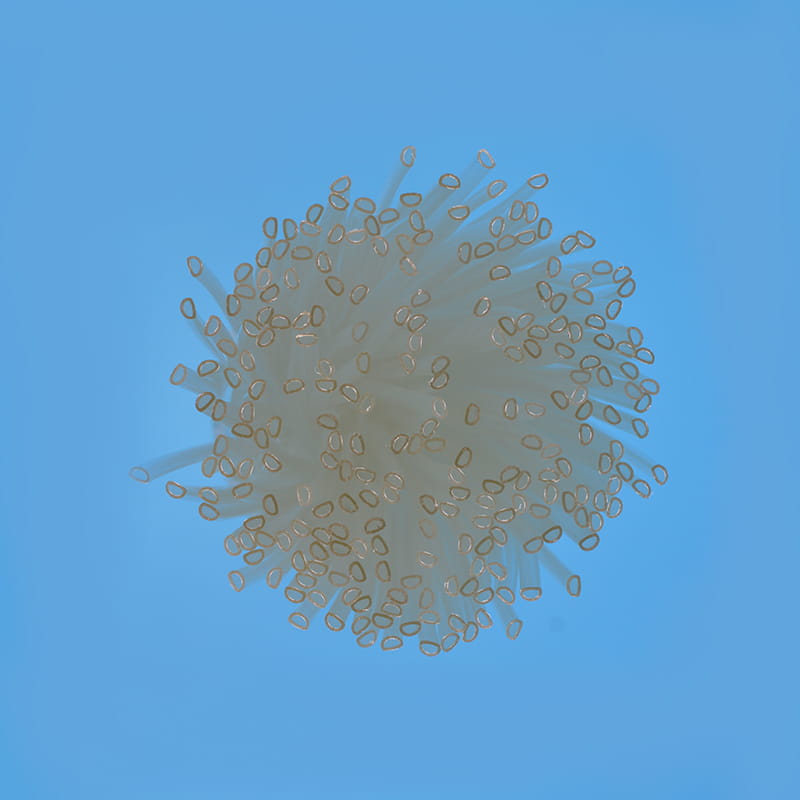

Микропружины (например, те, которые используются в медицинских сосудистых стентах) производятся с использованием микроэлектроформования или прецизионного литья под давлением (требуются заготовки из никель-титановой порошковой металлургии), но это более дорого и подходит для высокоточных применений.

Ключевая термообработка: придание памяти формы/сверхэластичности

Основные свойства никель-титановых пружин (эффект памяти формы, сверхэластичность, температура фазового перехода) достигаются за счет термической обработки. Этот этап является основой процесса и требует строгого контроля температуры, времени выдержки и скорости охлаждения.

Обработка раствором: снимает внутреннее напряжение, гомогенизирует состав.

Назначение: Снимает внутренние напряжения, возникающие при холодной обработке, и обеспечивает равномерное распределение легирующих элементов (Ni и Ti), создавая основу для последующей обработки старением.

Параметры процесса: Нагрев до 900–1050°C (область β-фазы), выдержка в течение 10–60 минут (регулируется в зависимости от размера заготовки, более короткого времени выдержки для проволоки и более длительного времени выдержки для стержня) с последующей закалкой в воде (скорость охлаждения ≥100°C/с) для предотвращения распада β-фазы на хрупкую фазу Ti₂Ni.

Лечение старения: Регулирование температуры фазового перехода и механических свойств

Цель: В результате старения выделяются мелкие вторичные фазы (такие как Ti₂Ni), регулируя температуру фазового перехода сплава (Af: температура конечного аустенита, обычно контролируемая в диапазоне от -50°C до 100°C, в зависимости от применения; например, Af для медицинских источников обычно составляет около 37°C, что соответствует температуре человеческого тела), одновременно улучшая прочность и сверхэластичность.

Параметры процесса: Нагрев до 400-550°С (область двухфазности α' β), выдержка 30-180 мин с последующим охлаждением на воздухе или в печи (скорость охлаждения влияет на размер выпавшей фазы; охлаждение на воздухе дает более мелкие осадки и более высокую прочность).

Пример: Если пружина должна проявлять сверхэластичность при комнатной температуре, температуру Af следует поддерживать ниже комнатной температуры (например, Af = -10°C); Если желателен эффект памяти формы «низкотемпературная деформация-высокотемпературное восстановление», Af следует регулировать до целевой температуры восстановления (например, 60°C).

Формирование: исправление геометрии пружины

После намотки пружина подвергается низкотемпературной формовке в формовочной форме (обычно при 150–300°C в течение 10–30 минут). Это необходимо для фиксации геометрических параметров пружины, таких как шаг и количество витков, во избежание проскальзывания при последующем использовании. Это особенно применимо к прецизионным медицинским пружинам.

Постобработка: повышение точности и качества поверхности

На этом этапе в первую очередь устраняются отклонения точности и дефекты поверхности после формовки и термообработки, обеспечивая соответствие пружины требованиям сборки и эксплуатации.

Концевая обрезка и отделка

После намотки концы пружины могут иметь заусенцы или неровности. Они требуют обрезки с использованием прецизионного шлифовального круга (для стержневых пружин) или лазерной обрезки (для проволочных пружин) для обеспечения плоскостности торцевой поверхности (погрешность перпендикулярности ≤ 0,5°) при сохранении погрешности свободной высоты пружины в пределах ±0,1 мм.

Укрепление и защита поверхности

Полировка поверхности: электрохимическая полировка (с использованием смеси фосфорной и серной кислот в качестве электролита) или механическая полировка (с использованием алмазного шлифовального круга) используется для уменьшения шероховатости поверхности до Ra ≤ 0,2 мкм, сводя к минимуму износ контактирующих частей во время использования (например, медицинские пружины не должны царапать ткани человека).

Антикоррозионное покрытие: При использовании в агрессивных средах (например, в океане или медицинских жидкостях) для повышения коррозионной стойкости требуется покрытие из нитрида титана (TiN) (путем физического осаждения из паровой фазы) или покрытие из политетрафторэтилена (ПТФЭ). (Сплавы NiTi чувствительны к выделению ионов никеля при длительном погружении; выделение ионов необходимо контролировать на уровне ≤ 0,1 мкг/см²/день.)

Очистка и сушка

Используйте ультразвуковую очистку (с использованием нейтрального обезжиривающего средства, 40–60°C, в течение 10–20 минут), чтобы удалить с поверхности масло и остатки полировки. Затем высушить в вакуумной сушильной печи (80-120°С в течение 30 минут), чтобы предотвратить окисление поверхности.

Тестирование производительности: обеспечение квалификации продукта

NiTi пружины проходят многомерные эксплуатационные испытания. Ключевые элементы теста следующие:

| Категория обнаружения | Тестовые задания | Методы и стандарты тестирования | Квалификационные требования |

| Состав и структура | Содержание никеля | Оптическая эмиссионная спектроскопия с индуктивно связанной плазмой (ICP-OES) | 50,5%~51,2% (атомное соотношение) |

| микроструктура | Металлографический микроскоп / Просвечивающий электронный микроскоп (ПЭМ) | Размер зерен ≤10 мкм, без очевидной агрегации во второй фазе. | |

| Механические свойства | Сверхэластичность (комнатная температура) | Универсальная испытательная машина, циклическое нагружение (деформация 5%) | Остаточная деформация ≤ 0,5%, стабильность цикла ≥ 1000 раз. |

| Эффект памяти формы | Испытание цикла нагрева-охлаждения (измерение скорости восстановления) | Скорость восстановления формы ≥98% | |

| Геометрическая точность | Шаг, количество витков, свободная высота | Лазерный измеритель диаметра/координатно-измерительная машина | Погрешность размеров ≤ ±0,02 мм. |

| Показатели безопасности | Растворение ионов никеля (медицинское применение) | Испытание с имитацией погружения в жидкость организма (ISO 10993-15) | ≤0,1 мкг/см²·сут |

| Утомительная жизнь | Машина для испытаний на усталость (частота нагрузки 1~10 Гц) | Утомительная жизнь ≥1×10⁶ times (under rated load) |

Различия в процессах в типичных сценариях применения

В разных областях предъявляются разные требования к характеристикам никель-титановых пружин, что требует целенаправленной корректировки процесса:

Медицинские (например, сосудистые стенты, пружины ортодонтических дуг): Требуется строгий контроль растворения ионов никеля (нанесение покрытия TiN), температуры фазового перехода (Af ≈ 37°С) и высокая точность формования (лазерная резка и электрохимическая полировка);

Аэрокосмическая промышленность (например, пружины механизма развертывания спутников): Требуется повышенная стойкость к высоким и низким температурам (температура старения увеличивается до 500-550°C для повышения высокотемпературной стабильности) с требованием усталостной долговечности ≥ 1×10⁵ циклов;

Электроника (например, контактные пружины разъема): Требуется высокая эластичность (сверхэластичность при комнатной температуре, Af ≤ 25°C), поверхность требует серебрения (для повышения проводимости), для формования используются микронамоточные машины (диаметр проволоки ≤ 0,2 мм).

Таким образом, процесс производства никель-титановых пружин представляет собой комбинацию «материаловедения, прецизионного производства, термообработки». Суть заключается в балансировке свойств памяти формы, механической стабильности и геометрической точности материала посредством контроля параметров на каждом этапе для удовлетворения функциональных требований различных сценариев.

Для получения дополнительной информации позвоните нам по телефону +86-18913710126 или напишите нам по адресу [email protected].

Введение Медицинские катетеры являются важными компонентами современн...

Введение в материал ПЕБАКС PEBAX – это термопластичный эластомер, сочетающий в себ...

Введение В медицинской практике, особенно при послеоперационном уходе, выпотах из ...

В медицинской сфере безопасность, стабильность и эффективность передачи жидкости напрямую связаны...

Введение В современных медицинских процедурах, особенно тех, которые включают мини...

Сосудистые интервенционные процедуры являются неотъемлемой частью современной сердечно-сосудистой...